Роботизация сварочного производства: аспекты безопасности

Технические приспособления, функционирующие в рамках заданной программы, начали появляться на промышленных предприятиях более 50 лет назад. Первые роботы для производства были внедрены на автомобильных заводах - с их помощью решались сложные вопросы конвейерной сборки транспортных средств. Со временем роботы были внедрены во многие сферы народного хозяйства. Их использование создало предпосылки для того, чтобы минимизировать издержки при проведении технологического процесса, сделать его гибким. Применение роботизированных комплексов позволяет максимально снизить процент использования тяжелого и малопроизводительного ручного труда, практически полностью заменив его машинным. Функции оператора сводятся к управлению машинами, их наладкам и внесению корректировок в программы.

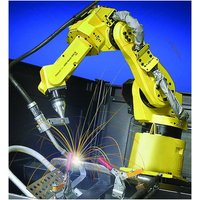

Технические приспособления, функционирующие в рамках заданной программы, начали появляться на промышленных предприятиях более 50 лет назад. Первые роботы для производства были внедрены на автомобильных заводах - с их помощью решались сложные вопросы конвейерной сборки транспортных средств. Со временем роботы были внедрены во многие сферы народного хозяйства. Их использование создало предпосылки для того, чтобы минимизировать издержки при проведении технологического процесса, сделать его гибким. Применение роботизированных комплексов позволяет максимально снизить процент использования тяжелого и малопроизводительного ручного труда, практически полностью заменив его машинным. Функции оператора сводятся к управлению машинами, их наладкам и внесению корректировок в программы.Продвинутые машины в наши дни активно применяются на сотнях предприятий, в рамках производственного процесса на которых возникает необходимость выполнять неразъемные соединения металлических деталей. Речь ведется о сварочном роботе. Данная автоматизированная система, имеющая функционал программирования, отвечает за выполнение сварочных работ. Возможности машин нового поколения поражают воображение: толщина шва, получаемого с их помощью, не превышает 3-4 мм. Негативного воздействия на прокладку стыка не оказывает ни позиция захвата головки, ни выбранная геометрия. При необходимости положение автомата корректируется вручную, что позволяет безукоризненно справиться с выполнением работ различной степени сложности.

Одной из причин преимущества перехода на использование сварочных роботов следует считать минимизацию рисков при проведении работ. Внедрение машин позволило оградить человека от воздействия брызг металла, находящегося в расплавленном состоянии, освободить его от того эмоционального и физического напряжения, с которым связано удержание в рабочем положении ручной электросварки. При этом, учитывать необходимо те риски, с которыми связана эксплуатация самих машин. Безопасность эксплуатации сварочных роботов подразумевает полномасштабный учет свойств технических устройств. К их числу причисляют:

- высокие скоростные критерии перемещения машины;

- возможность резкого выдвижения на внушительные расстояния руки роботизированного устройства - актуально для установок, занимающих в неработающем виде места больше, чем в процессе эксплуатации;

- перемещения, одномоментно, по нескольким степеням подвижности.

Отдельно стоит указать на то, что в случае неполадки рабочий орган робота может перемещаться по непредсказуемой траектории, что сопряжено с дополнительными рисками для находящихся в рабочей зоне людей.